扫码了解更多

联系方式

13797623553

631054288@qq.com

河南省郑州市航空港区华夏大道169号商业号楼4层403号

矿山智能管理的核心,在于构建一套覆盖 “设备 - 人员 - 流程” 的技术矩阵。从井下设备的实时诊断到作业人员的精准调度,从环境参数的动态监测到生产流程的智能优化,不同技术模块如同精密齿轮相互咬合,共同支撑起矿山管理的智能化升级。这套技术矩阵不仅打破了传统管理的时空限制,更通过数据互通实现了 “状态感知 - 分析决策 - 执行反馈” 的闭环运作。

设备监控技术构成了矩阵的 “感知层”,为智能管理提供第 一 手数据。在矿山生产场景中,物联网传感器如同 “神经末梢”,被嵌入从爆破设备到选矿机组的每一台关键设备:掘进机的截割头转速、液压支架的工作阻力、球磨机的介质填充率等参数,通过 5G 网络实时传输至控制中心。某矿用智能传感器的采样频率达 100 次 / 秒,能捕捉设备运行的微小波动 —— 当破碎机轴承温度超过 75℃时,系统会立即触发预警,同时自动调取该设备近 30 天的温度曲线,辅助判断是瞬时异常还是故障前兆。更先 进的设备搭载边缘计算模块,可在本地完成数据预处理,仅将关键异常信息上传,既减少了数据传输压力,又让故障响应速度提升至毫秒级。

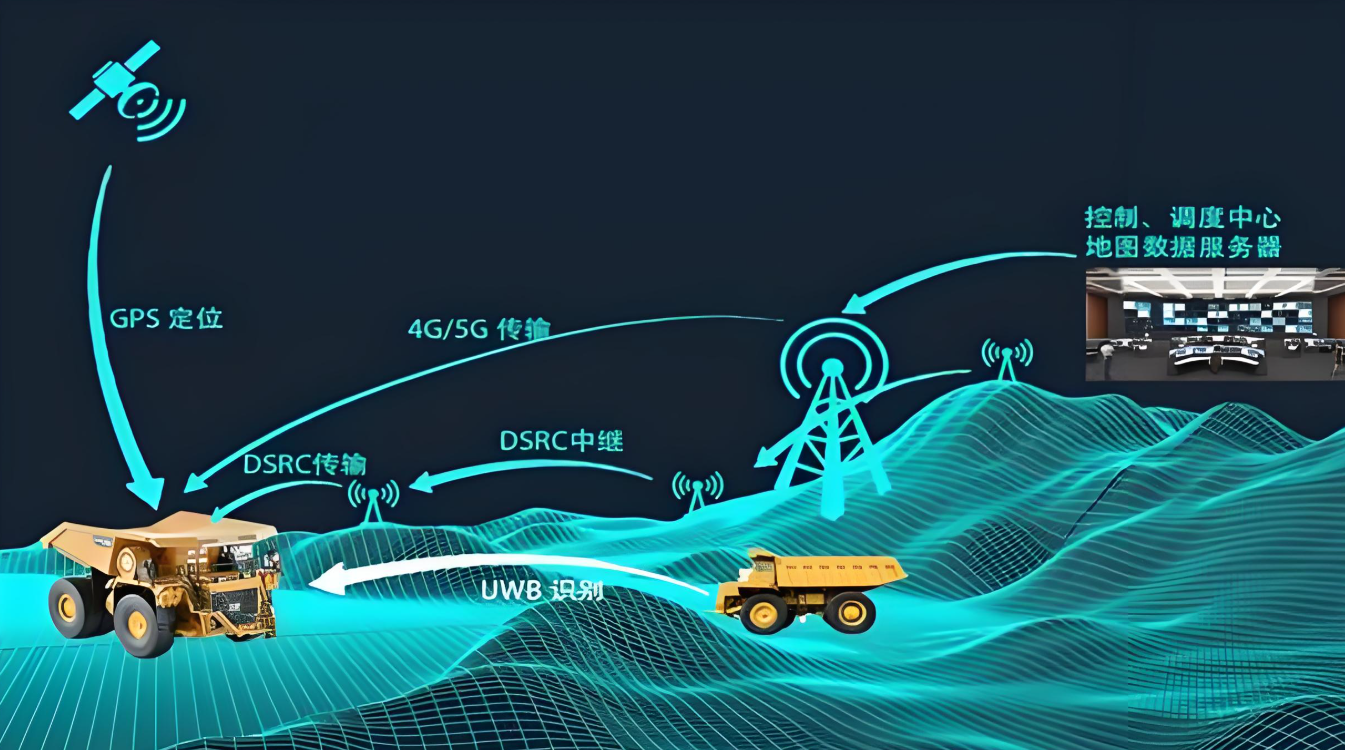

人员调度技术构成了矩阵的 “协同层”,解决了井下作业的精准管控难题。基于 UWB(超宽带)定位技术的人员管理系统,能将矿工位置误差控制在 30 厘米以内,配合电子围栏功能,当人员进入未授权区域时,调度平台会立即显示其实时位置并发出语音提醒。智能调度算法则根据作业计划和人员技能标签,自动生成合适的派工方案:例如将有丰富支护经验的班组调度至断层区域,将熟练操作智能化设备的矿工分配至新采面。某金矿的人员调度系统还能结合井下环境数据动态调整作业范围 —— 当某区域瓦斯浓度出现波动时,系统会自动划定临时禁入区,并同步调整周边人员的作业路线,确保安全与效率的平衡。

数据融合技术构成了矩阵的 “中枢层”,实现设备与人员数据的深度联动。在智能管理平台上,设备运行数据与人员作业数据不再是孤立的信息孤岛:当某台铲运机突发故障时,系统会自动查询该设备当前的操作人员、近一次维护记录及所在区域的人员分布,快速生成应急方案 —— 调度就近的维修人员携带匹配备件前往处理,同时临时调配其他设备接替作业。这种 “设备状态 - 人员位置 - 任务进度” 的三维关联,让管理决策从 “被动应对” 转向 “主动预判”。某铁矿通过数据融合分析发现,特定班组操作的掘进机故障率明显偏高,追溯数据后发现是操作习惯导致的设备过载,随即针对性开展培训,使该类故障减少 58%。

应急响应技术构成了矩阵的 “防护层”,为矿山安全筑起智能屏障。当井下出现透水、冒顶等险情时,智能系统能在 15 秒内完成多源数据整合:通过人员定位系统锁定受困区域的矿工数量,结合通风网络模型规划合适的逃生路线,同时联动设备控制系统切断危险区域的电源与动力供应。VR 应急演练系统则通过模拟各类险情,让矿工在虚拟环境中反复练习逃生流程和设备操作,其培训效果比传统方式提升 3 倍以上。某煤矿的智能应急系统在一次顶板垮塌预警中,成功引导 12 名矿工在 8 分钟内撤离至安全区域,避免了伤亡事故。

河南绵延建设工程有限公司构建了完善的矿山智能管理技术矩阵,将设备监控、人员调度、数据融合等技术模块有机整合。通过部署智能传感器网络与调度平台,实现设备状态与人员动态的实时可视化管理,既提升了生产协同效率,又强化了安全应急能力,为矿山智能化管理提供了可靠的技术支撑。

部分图文转载自网络,版权归原作者所有,如有侵权请联系我们删除。如内容中如涉及加盟,投资请注意风险,并谨慎决策